Empfehlungen zur

Bearbeitung

WAS IST TOOLOX?

Toolox® ist ein moderner gewalzter und vergüteter, vorgehärteter Werkzeugund Maschinenstahl mit nachweislichen und garantierten mechanischen Eigenschaften. Der Grundgedanke dahinter ist Zeiteinsparung, da Toolox bereits wärmebehandelt und einsatzfertig ausgeliefert wird. Diese gute Bearbeitbarkeit bietet Ihnen Kosteneinsparungen, ein verringertes Risiko und spart wertvolle Zeit im Produktionsprozess. Zusammen mit der Tatsache, dass dieser Stahl der härteste, vorgehärtete Werkzeugstahl ist, der weltweit verfügbar ist, erhalten Sie ein einfach zu verwendendes Material mit einer Reihe an Einsatzmöglichkeiten..

Toolox basiert auf dem kohlenstoffarmen metallurgischen Konzept, das auch für Hardox und Weldox verwendet wird, wurde aber speziell für Werkzeuge und Maschinenkomponenten entwickelt, die bei hohen Temperaturen eingesetzt werden. Das Material bietet ausgezeichnete Ermüdungsfestigkeitseigenschaften und die Oberflächenhärtegrad kann durch Nitrieren oder PVD-Beschichtungen erhöht werden, um zusätzliche Kontrolle über die Lebensdauer Ihrer Werkzeuge und Komponenten zu erhalten.

In der folgenden Information finden Sie unsere Werkzeugempfehlungen für die Bearbeitung von Toolox. Vergleichbare Werkzeuge von anderen Herstellern können natürlich auch funktionieren, wurden von uns aber nicht getestet.

KÜRZERE EINFÜHRUNGSZEITEN VOM KONZEPT ZUR PRODUKTION

1. Ihr Kunde hat eine Idee

2. Fertigung

3. Transport

4. Vergütung

5. Anpassung

6. Produktion

BOHREMPFEHLUNGEN

HSS-BOHRER

Bei instabilen Maschinenzuständen sollten ausschließlich HSS-Bohrer verwendet werden. Bei guten Maschinenzuständen haben Sie die Auswahl zwischen soliden/gelöteten Hartmetallbohrern oder Bohrern mit austauschbaren Bohrköpfen..

Verwenden Sie einen HSS-Co-Bohrer (8 %

Co) mit einem kleinen Schrägungswinkel und einem robusten Kern, der hohe Drehmomente aushalten kann.

Einzelne Löcher können mit einem herkömmlichen HSS-Bohrer gebohrt werden. Für eine rationelle Produktion werden Bohrer mit Mikrolegierung (HSS-E) oder Kobaltlegierung (HSS-Co) empfohlen.

| METRIC (mm) |

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc m/min |

~ 15 |

~ 9 |

~ 7 |

| Dc ( mm ) |

Vorschubgeschwindigkeit (mm/min) und Geschwindigkeit (U/min) |

| 5 |

0.10/950 |

0.05/570 |

0.05/445 |

| 10 |

0.10/475 |

0.10/290 |

0.09/220 |

| 15 |

0.16/325 |

0.16/190 |

0.15/150 |

| 20 |

0.23/235 |

0.22/150 |

0.20/110 |

| 25 |

0.30/195 |

0.28/110 |

0.25/90 |

| 30 |

0.35/165 |

0.35/90 |

0.30/75 |

| *35 |

0.40/136 |

0.40/80 |

0.35/63 |

| *40 |

0.45/119 |

0.45/70 |

0.40/55 |

| US (in.) |

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc ft/min |

~ 50 |

~ 30 |

~ 23 |

| Dc ( in ) |

Vorschubgeschwindigkeit (in/min) und Geschwindigkeit (U/min)) |

| 0.197 |

0.004 |

0.002 |

0.002 |

| 0.394 |

0.004 |

0.004 |

0.004 |

| 0.591 |

0.006 |

0.006 |

0.006 |

| 0.787 |

0.009 |

0.009 |

0.008 |

| 0.984 |

0.012 |

0.011 |

0.010 |

| 1.181 |

0.014 |

0.014 |

0.012 |

| 1.378 |

0.016 |

0.0016 |

0.014 |

| 1.575 |

0.018 |

0.018 |

0.016 |

* BEI VERWENDUNG GROSSER BOHRERDURCHMESSER (>30 MM) SOLLTE FOLGENDES BERÜCKSICHTIGT WERDEN:

- Die Maschine muss groß und stabil sein, um Querschnittskräfte zu entwickeln..

- Kein Spiel innerhalb der Spindel.

- Stellen Sie sicher, dass das Werkstück gut fixiert ist.

- Prüfen Sie, dass die Motorleistung größer oder gleich 7,5 kW ist.

EMPFEHLUNGEN ZUR VIBRATIONSMINDERUNG UND VERLÄNGERUNG DER LEBENSZEIT DES BOHRERS

- Verringern Sie die Abstände zur Säule und zwischen der Bohrspitze und dem Werkstück

- Der Bohrer sollte nicht länger als erforderlich sein

- Verwenden Sie stets Metallstützen

- Sicher befestigen

- Solider und stabiler Tisch

- Verwenden Sie immer ein Kühlmittel

- Kühlmittelmischung 8-10 %

- Kurz vor dem Durchbruch des Bohrers muss die Vorschubgeschwindigkeit für rund eine Sekunde gelöst werden, da das Spiel/die Rückfederung anderenfalls die Bohrerspitze brechen kann, nach dem Durchbruch kann die Vorschubgeschwindigkeit erneut angesetzt werden, wenn das Spiel/die Rückfederung nachlässt.

SOLIDE HARTMETALLBOHRER

Für stabile Maschinenzustände und mit Innenkühlung.

Kühlmittelmischung 8-10 % für alle Bohrarbeiten..

| |

METRIC |

Toolox 33

65-90 |

Toolox 40

50-70 |

Toolox 44

40-65 |

Diameter (mm) |

Vc ( m/min) |

| fn ( mm/rev ) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 3.0 -5.0 |

0.08-0.15 |

0.10 |

0.06-0.12 |

0.08 |

0.06-0.11 |

0.07 |

| 5.01-10.0 |

0.09-0.16 |

0.12 |

0.08-0.15 |

0.11 |

0.08-0.13 |

0.10 |

| 10.01-15.0 |

0.16-0.22 |

0.18 |

0.14-0.20 |

0.16 |

0.12-0.18 |

0.15 |

| 15.01-20.0 |

0.22-0.28 |

0.25 |

0.16-0.24 |

0.20 |

0.16-0.20 |

0.18 |

*Bohren 7x Dc, Vorschub reduzieren ~20 %

*Bohren mit externem Kühlmittel, Geschwindigkeit und Vorschub ~ 20 % reduzieren

| |

US |

Toolox 33

213-295 |

Toolox 40

164-230 |

Toolox 44

131-213 |

| Diameter (in.) |

Vc (ft/min) |

| fn (in./rev) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 0.118-0.197 |

0.003-0.006 |

0.004 |

0.002-0.005 |

0.003 |

0.002-0.004 |

0.003 |

| 0.197-0.394 |

0.004-0.006 |

0.005 |

0.003-0.006 |

0.004 |

0.003-0.005 |

0.004 |

| 0.394-0.591 |

0.006-0.009 |

0.007 |

0.006-0.008 |

0.006 |

0.005-0.007 |

0.006 |

| 0.591-0.787 |

0.009-0.011 |

0.0010 |

0.006-0.009 |

0.008 |

0.006-0.008 |

0.008 |

BOHRER MIT AUSTAUSCHBAREN BOHRKÖPFEN ODER

GELÖTETE HARTMETALLBOHRER

Für stabile Maschinenzustände mit Innenkühlung.

| |

METRIC |

Toolox 33

50-80 |

Toolox 40

50-65 |

Toolox 44

40-60 |

| Diameter (mm) |

Vc ( m/min ) |

| fn ( mm/rev ) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 7.5-12.0 |

0.10-0.16 |

0.13 |

0.08-0.15 |

0.12 |

0.08-0.14 |

0.11 |

| 12.01-20.0 |

0.15-0.23 |

0.20 |

0.12-0.22 |

0.17 |

0.12-0.20 |

0.15 |

| 20.01-25.0 |

0.18-0.27 |

0.22 |

0.15-0.25 |

0.19 |

0.14-0.22 |

0.17 |

| 25.01-30.0 |

0.20-0.30 |

0.24 |

0.17-0.27 |

0.21 |

0.16-0.25 |

0.19 |

*Bohren mit 25-30 xD Vorschubgeschwindigkeit um ~15-20 % reduzieren

*Die Empfehlung sieht einen Druck von mindestens 25 bar an der Wasserpumpe vor.

| |

US |

Toolox 33

164-262 |

Toolox 40

164-213 |

Toolox 44

131-197 |

| Diameter (in.) |

Vc (ft/min) |

| fn (in./rev) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 0.295-0.472 |

0.004-0.006 |

0.005 |

0.003-0.006 |

0.005 |

0.003-0.006 |

0.004 |

| 0.473-0.787 |

0.006-0.009 |

0.008 |

0.005-0.009 |

0.007 |

0.005-0.008 |

0.006 |

| 0.788-0.984 |

0.007-0.011 |

0.009 |

0.006-0.010 |

0.007 |

0.006-0.009 |

0.007 |

| 0.788-0.984 |

0.008-0.012 |

0.009 |

0.007-0.011 |

0.008 |

0.006-0.010 |

0.007 |

TIEFLOCHBOHRUNG MIT 16-20XD

Für stabile Maschinenzustände und mit Innenkühlung.

| |

METRIC |

Toolox 33

50-70 |

Toolox 40

50-65 |

Toolox 44

40-60 |

| Diameter (mm) |

Vc ( m/min ) |

| fn ( mm/rev ) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 6.0 |

0.12-0.16 |

0.14 |

0.10-0.15 |

0.12 |

0.08-0.14 |

0.11 |

| 8.0 |

0.14-0.20 |

0.16 |

0.11-0.18 |

0.14 |

0.10-0.18 |

0.13 |

| 10.0 |

0.17-0.24 |

0.19 |

0.13-0.22 |

0.16 |

0.12-0.21 |

0.15 |

| 12.0 |

0.18-0.26 |

0.20 |

0.15-0.24 |

0.18 |

0.14-0.23 |

0.17 |

* Die Schnittdaten auf dieser Seite wurden zusammen mit Seco Tools erstellt.

| |

US |

Toolox 33

164-262 |

Toolox 40

164-213 |

Toolox 44

131-197 |

| Diameter (in.) |

Vc (ft/min) |

| fn (in./rev) |

min-max |

Startwert |

min-max |

Startwert |

min-max |

Startwert |

| 0.236 |

0.005-0.006 |

0.006 |

0.004-0.006 |

0.005 |

0.003-0.006 |

0.004 |

| 0.315 |

0.006-0.008 |

0.006 |

0.004-0.007 |

0.006 |

0.004-0.007 |

0.005 |

| 0.394 |

0.007-0.009 |

0.007 |

0.005-0.009 |

0.006 |

0.005-0.008 |

0.006 |

| 0.472 |

0.007-0.010 |

0.008 |

0.006-0.009 |

0.007 |

0.006-0.009 |

0.007 |

FRÄSEMPFEHLUNGEN

SPANNEN

Toolox verfügt nur über eine sehr geringe Eigenspannung. Für den vollen Effekt sollte eine verformungsfreie Spannung verwendet werden. Wenn Stücke brenngeschnitten werden müssen, fräsen Sie 5-10 mm von der Brennkante ab, um das Stück von der Restspannung zu befreien.

Die maschinelle Bearbeitbarkeit von Toolox wurde verbessert. Beim Fräsen werden Sie feststellen, dass die produzierten Späne bläulich sind. Wir haben die Carbid-Morphologie im Vergleich zu herkömmlichen Werkzeugstählen verändert und verwenden für Toolox weniger Kohlenstoff. Damit wird die beim Fräsen erzeugte Wärme in die Späne übertragen und nicht in die Schnittkanten/das Werkstück.

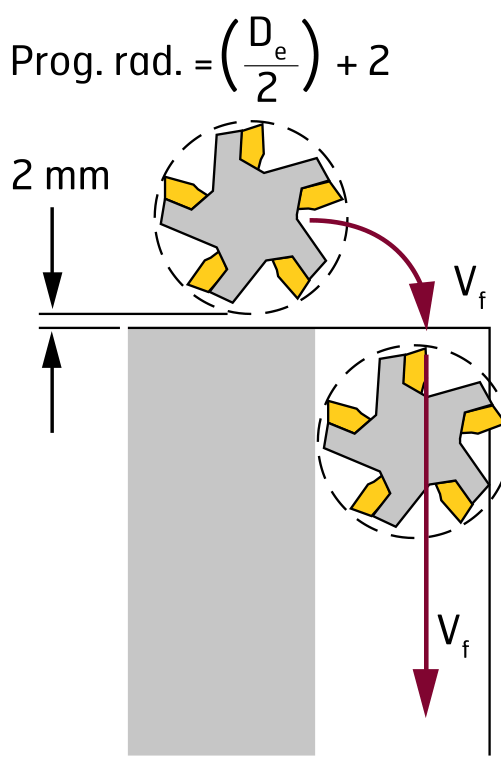

FRÄSEMPFEHLUNG

- Positionieren Sie die Schneide dezentriert (zur linken Seite), um dickere Späne beim Eintritt zu erreichen und dicke Späne am Austritt zu verhindern.

- Vermeiden Sie das Schneiden durch die Mittellinie des Werkzeugs, da dies zu Vibrationen führen könnte.

- Verwenden Sie immer Gleichlauffräsen (Gegenlauffräsen).

- Die Empfehlung sieht eine sternförmige Bindung mit dem Schneider (ae) von 25 oder 75-80 % des Durchmessers vor.

Wenn Sie das Werkstück mit einem Walzverfahren in das Schneideverfahren einführen, beträgt die Dicke der Späne am Austritt immer Null und hilft dabei, die Lebenszeit des Werkzeugs zu verlängern.

Einführung per „Roll-In“ Verfahren2]

Verschleiß nach 800 Bearbeitungsgängen

Gerade Einführung ins Werkstück

Verschleiß nach 390 Bearbeitungsgängen

Einführen in das Schneideverfahren per “Roll-In“ Verfahren

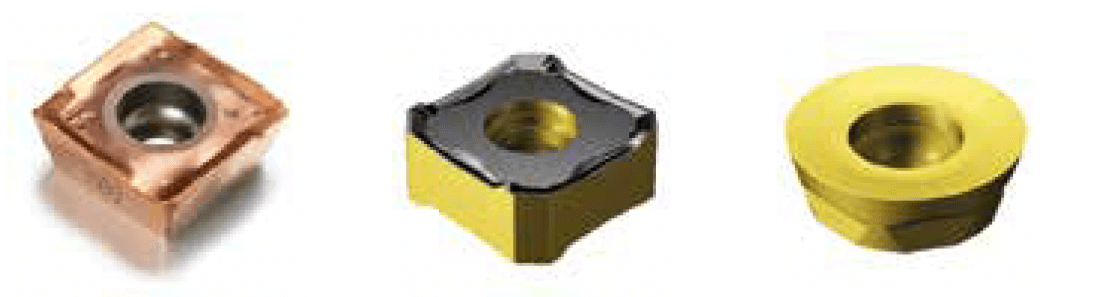

WENDEPLATTENGÜTEN ZUM FRÄSEN

| P |

| ISO |

ANSI |

|

| 01 |

C8 |

|

| 10 |

C7 |

|

| 20 |

|

|

| 30 |

C6 |

|

| 40 |

|

|

| 50 |

C5 |

|

| M |

| 10 |

|

|

| 20 |

|

|

| 30 |

|

|

| 40 |

|

|

| K |

| 01 |

C4 |

|

| 10 |

C3 |

|

| 20 |

C2 |

|

| 30 |

C1 |

|

| 40 |

|

|

| H |

| 01 |

C4 |

|

| 10 |

C3 |

|

| 20 |

C2 |

|

| 30 |

C1 |

|

Verschleißfestigkeit

Zähigkeit

P ISO P= Stahl

M ISO M= Edelstahl

K ISO K= Gusseisen

K ISO H= Gehärteter Stahl

* Beispiel für Wendeplatte 1030.

“Die letzten 2 Zahlen der Wendeplattenstufe geben an, wohin auf der Skala die Wendeplatte gehört, sofern der Schneidkörper eine Verschleißfestigkeit oder Zähigkeit hat.“

WENDEPLATTENGEOMETRIE

Die Makro-Geometrie betrifft viele Parameter im Schneideverfahren. Eine Wendeplatte mit starken Schnittkanten kann bei höheren Lasten betrieben werden, erzeugt aber auch höhere Schneidkräfte, verbraucht mehr Strom und erzeugt mehr Hitze.

| Geometrie |

| Parameter |

L |

M |

N |

| Kantenfestigkeit |

|

| Schneidkräfte |

| Stromverbrauch |

| Max. Dicke der Späne |

| Erzeugte Hitze |

* Verwenden Sie Wendeplatten P 30-50 mit einer leichten Schneidgeometrie und einem groben Fräseinsatz, wenn die Maschinenleistung gering und die Maschine einen instabilen Zustand hat.

DREHEMPFEHLUNGEN

Die unten genannten Schnittdatenempfehlungen beziehen sich auf zähe Hartmetallwendeplatten. Diese sind wichtig für Bearbeitungsoperationen bei denen eine Schlagbelastung auftreten kann, z.B. beim Bearbeiten von brenngeschnittenen Kanten.

| METRIC |

Vc (m/min) |

Toolox 33

150-200 |

Toolox 40

90-140 |

Toolox 44

80-120 |

| Vorschub (fn) |

min-max |

min-max |

min-max |

| Wendeplatte P25 (mm/rev) |

0.20-0.40 |

0.20-0.40 |

0.20-0.40 |

Bei hohem Vorschub, geringere Schnittgeschwindigkeitd

| US |

Vc (ft/min) |

Toolox 33

492-656 |

Toolox 40

295-459 |

Toolox 44

262-394 |

| Vorschub (fn) |

min-max |

min-max |

min-max |

| Wendeplatte P25 (in./rev) |

0.008-0.016 |

0.008-0.016 |

0.008-0.016 |

| Formeln für das Drehen |

Definition |

|

Vc = Schnittgeschwindigkeit (m/min)

n = Umdrehung (rpm)

fn = Vorschub pro Umdrehung (mm/rev, in./rev)

vf = Vorschub pro Minute (mm/min, in./min)

d = Arbeitsplatz Ø

π = 3,14 |

PLANFRÄSEMPFEHLUNGEN

Runde Wendeplatten haben starke Schnittkanten und eignen sich gut für Oberflächen mit Löchern oder Hohlräumen etc.

| METRIC |

Empfehlung für durchschnittliche Maschinenzustände mit einem 45° Einstellwinkel |

| Vc (m/min) |

Toolox 33

180-220 |

Toolox 40

90-140 |

Toolox 44

120-160 |

|

Vorschub-

geschwindigkeit

(fz)

|

min.-max. |

Start-wert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattegüte P30 |

0.15-0.35 |

0.25 |

0.15-0.35 |

0.25 |

0.15-0.35 |

0.25 |

| US |

Empfehlung für durchschnittliche Maschinenzustände mit einem 45° Einstellwinkel |

| Vc (ft/min) |

Toolox 33

591-722 |

Toolox 40

295-459 |

Toolox 44

394-525 |

|

Vorschub-

geschwindigkeit

(fz)

|

min.-max. |

Startwert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattegüte P30 |

0.006-0.014 |

0.010 |

0.006-0.014 |

0.010 |

0.006-0.014 |

0.010 |

| METRIC |

Empfehlung für durchschnittliche Maschinenzustände mit runden Wendeplatten |

| Vc (m/min) |

Toolox 33

180-220 |

Toolox 40

170-210 |

Toolox 44

140-180 |

|

Vorschub-

geschwindigkeit

(fz)

|

min.-max. |

Startwert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattegüte P30 |

0.10-0.25 |

0.15 |

0.10-0.25 |

0.15 |

0.10-0.25 |

0.15 |

| US |

Empfehlung für durchschnittliche Maschinenzustände mit runden Wendeplatten |

| Vc (ft/min) |

Toolox 33

591-722 |

Toolox 40

558-689 |

Toolox 44

459-591 |

|

Vorschub-

geschwindigkeit

(fz))

|

min.-max. |

Startwert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattegüte P30 |

0.000 -0.001 |

0.001 |

0.000-0.001 |

0.001 |

0.000-0.001 |

0.001 |

ECKFRÄSEMPFEHLUNG

| METRIC |

Empfehlung für durchschnittliche Maschinenzustände mit einem 90° Einstellwinkel |

| Vc (m/min) |

Toolox 33

180-220 |

Toolox 40

140-180 |

Toolox 44

120-160 |

|

Vorschub-

geschwindigkeit (fz)

|

min.-max. |

Startwert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattengüte P30 |

0.12-0.25 |

0.17 |

0.12-0.25 |

0.17 |

0.12-0.25 |

0.17 |

| US |

Empfehlung für durchschnittliche Maschinenzustände mit einem 90° Einstellwinkel |

| Vc (ft/min) |

Toolox 33

591-722 |

Toolox 40

459-591 |

Toolox 44

394-525 |

| Feed rate (fz) |

min.-max. |

Startwert |

min.-max. |

Startwert |

min.-max. |

Startwert |

| Wendeplattengüte P30 |

0.005-0.010 |

0.007 |

0.005-0.010 |

0.007 |

0.005-0.010 |

0.007 |

SCHAFTFRÄSEMPFEHLUNG FÜR SOLIDE HARTMETALLWERKZEUGE

| METRIC |

Nutfräsempfehlung |

Eckfräsempfehlung |

| |

Toolox 33 |

Toolox 40 |

Toolox 44 |

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc (m/min) |

85-110 |

75-100 |

70-95 |

200-230 |

180-210 |

160-190 |

|

Vorschub-

geschwindigkeit (fz)

|

min.-max. |

min.-max. |

min.-max. |

min.-max. |

min.-max. |

min.-max. |

| Durchmesser |

3.0-6.0 |

0.01-0.03 |

0.01-0.03 |

0.01-0.03 |

0.02-0.05 |

0.02-0.04 |

0.02-0.04 |

| 8.0-12.0 |

0.04-0.07 |

0.03-0.06 |

0.03-0.06 |

0.07-0.10 |

0.06-0.09 |

0.06-0.09 |

| 14.0-20.0 |

0.07-0.10 |

0.06-0.09 |

0.06-0.08 |

0.10-0.14 |

0.10-0.13 |

0.10-0.12 |

*Sofern die Möglichkeit gegeben ist, sollte Druckluft zum Entfernen von Spänen und Weldon-Bohrfutter für Werkzeuge über Ø 10 verwendet werden.

| US |

Nutfräsempfehlung |

Eckfräsempfehlung |

| |

Toolox 33 |

Toolox 40 |

Toolox 44 |

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc (ft/min) |

279-361 |

246-328 |

230-312 |

656-755 |

591-689 |

525-623 |

|

Vorschub-

geschwindigkeit (fz)

|

min.-max. |

min.-max. |

min.-max. |

min.-max. |

min.-max. |

min.-max. |

| Durchmesser |

0.118-0.236 |

0.000-0.001 |

0.000-0.001 |

0.000-0.001 |

0.001-0.002 |

0.001-0.002 |

0.001-0.002 |

| 0.315-0.472 |

0.002-0.003 |

0.001-0.002 |

0.001-0.002 |

00.003-0.004 |

0.002-0.004 |

0.002-0.004 |

| 0.551-0.787 |

0.003-0.004 |

0.002-0.004 |

0.002-0.003 |

0.004-0.006 |

0.004-0.005 |

0.004-0.005 |

Nutfräsempfehlung

ap (Schnitttiefe) max. 0,5x D

Eckfräsempfehlung

ap (Verwendung der gesamten Schnittlänge)

ae (radiale Schnitttiefe) max. 0,1 x D

EMPFEHLUNG ZUM GEWINDESCHNEIDEN

Mit den richtigen Werkzeugen kann Gewindebohren/Gewindefräsen für alle Toolox-Stärken durchgeführt werden. Wir empfehlen Vier-Spannnuten, die problemlos dem hohen Drehmoment standhalten können, das beim Gewindeschneiden in harten Materialien auftreten kann. Sofern es nicht entscheidend ist, kann das Bohrloch 3 % größer als der Standard sein, um die Lebensdauer des Gewindebohrers zu verlängern..

* Gewindeöl oder Gewindepaste wird als Schmiermittel empfohlen.

| METRIC |

Vc (m/min |

Toolox 33

7-10 |

Toolox 40

4-9 |

Toolox 44

3-5 |

| US |

Vc (ft/min) |

Toolox 33

23-33 |

Toolox 40

13-30 |

Toolox 44

10-16 |

| Größe |

Geschwindigkeit (U/min) |

Geschwindigkeit (U/min) |

Geschwindigkeit (U/min) |

| M5 |

445-635 |

255-570 |

190-320 |

| M6 |

370-530 |

210-475 |

160-265 |

| M8 |

270-400 |

160-360 |

120-200 |

| M10 |

220-320 |

125-285 |

95-160 |

| M12 |

185-265 |

105-240 |

80-130 |

| M16 |

140-200 |

80-180 |

60-100 |

| M20 |

110-160 |

60-140 |

45-80 |

* Wir empfehlen die Gewindefräsung für Gewinde unterhalb von M5, insbesondere für Toolox 40 und 44.

| METRIC |

|

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc (m/min |

80-110 |

60-80 |

50-70 |

| fz mm |

0.03-0.06 |

0.02-0.05 |

0.02-0.05 |

* Für das Gewindefräsen ist eine CNC-Maschine erforderlich und das Gewinde muss in 2 Bearbeitungsgängen gefertigt werden.

| US |

|

Toolox 33 |

Toolox 40 |

Toolox 44 |

| Vc (ft/min) |

263-361 |

197-263 |

164-230 |

| fz (in.) |

0.001-0.002 |

0.001-0.002 |

0.001-0.002 |

VERSENKEN UND SENKLÖCHER

Das Versenken/Senken wird am besten mit Werkzeugen mit austauschbaren Wendeplatten durchgeführt. Verwenden Sie stets einen Führungszapfen und Kühlmittel.

| METRIC |

Vc ( m/min ) |

Toolox 33

40 - 80 |

Toolox 40

25 - 70 |

Toolox 33

20 - 50 |

Vorschubgeschwindigkeit

(mm/U) |

0.10-0.20 |

0.10-0.20 |

0.10-0.20 |

| Dc (mm) |

Geschwindigkeit (U/min) |

| 19 |

670-1340 |

420-1175 |

335-840 |

| 24 |

530-1060 |

330-930 |

265-665 |

| 34 |

375-750 |

235-655 |

185-470 |

| 42 |

300-600 |

190-530 |

150-380 |

| 57 |

225-440 |

140-390 |

110-280 |

* Reduzieren Sie die Schnittdaten mit ungefähr 30 % Versenkung.

| US |

Vc (ft/min) |

Toolox 33

131-262 |

Toolox 40

82-230 |

Toolox 33

66-164 |

Vorschubgeschwindigkeit

(mm/U) |

0.004-0.008 |

0.004-0.008 |

0.004-0.008 |

| Dc (in.) |

Geschwindigkeit (U/min) |

| 0.748 |

670-1340 |

420-1175 |

335-840 |

| 0.945 |

530-1060 |

330-930 |

265-665 |

| 1.339 |

375-750 |

235-655 |

185-470 |

| 1.654 |

300-600 |

190-530 |

150-380 |

| 2.244 |

225-440 |

140-390 |

110-280 |

ERGEBNIS UNSERER EIGENEN PRÜFUNGEN

MASCHINENINFORMATION

VMC FADAL 4020 HT Modell 1997

Spindelartiger ISO 40 Kegel

Spindelkühlung

Max. Spindelgeschwindigkeit 10.000 U/min

Effekt auf den Spindelmotor 16,8 kw

Drehmoment 303 Nm.

| Toolox 33 |

Werkzeug |

Ø |

Vc |

f |

ap |

ae |

Laufzeit |

| Eckfräsen |

Coromill 490 |

50 mm |

180 m |

0.17 mm |

4 mm |

13 mm |

196 min |

| |

|

1.969 in. |

591 ft. |

0.007 in. |

0.157 in. |

0.512 in. |

196 min |

| Laufzeit 132 Min. |

Laufzeit 196 Min. |

|

|

| Toolox 40 |

Werkzeug |

Ø |

Vc |

f |

ap |

ae |

Laufzeit |

| Planfräsen |

Coromill 490 |

100 mm |

160 m |

0.25 mm |

2 mm |

68 mm |

43 min |

| |

|

3.937 in. |

525 ft. |

0.010 in. |

0.079 in. |

2.677 in. |

43 min |

|

|

| Toolox 44 |

Werkzeug |

Ø |

Vc |

f |

ap |

ae |

Laufzeit |

| Planfräsen |

Coromill 345 |

100 mm |

150 m |

0.25 mm |

2 mm |

61 mm |

32 min |

| |

|

3.937 in. |

492 ft. |

0.010 in. |

0.079 in. |

2.402 in. |

32 min |

|

|

| Toolox 44 |

Werkzeug |

Ø |

Vc |

f |

ap |

ae |

Laufzeit |

| Eckfräsen |

Schaftfräsen |

16 mm |

180 m |

0.12 mm |

34 mm |

1.6 mm |

103 min |

| |

|

0.630 in |

591 ft. |

0.005 in |

1.339 in. |

0.063 in. |

103 min |

|

|

| Toolox 33 |

Werkzeug |

Ø |

Vc |

fn |

Gesamt |

Bohrtiefe |

Kühlmittelfluss |

| Bohrung/Sacklöcher |

Corodrill 840 |

6.8 mm |

80 m |

0.12 mm |

1105 |

23 mm |

1.9 l/min |

| |

|

0.630 in. |

591 ft. |

0.005 in. |

|

0.906 in. |

0.502 GPM |

|

|

| Toolox 40 |

Werkzeug |

Ø |

Vc |

fn |

Gesamt |

Bohrtiefe |

Kühlmittelfluss |

| Bohrung/Sacklöcher |

Seco Feedmax |

4.3 mm |

70 m |

0.12 mm |

608 |

16 mm |

0.2 l/min |

| |

|

0.169 in. |

230 ft. |

0.005 in. |

|

0.630 in. |

0.053 GPM |

|

|

| Toolox 44 |

Werkzeug |

Ø |

Vc |

fn |

Gesamt |

Bohrtiefe |

Kühlmittelfluss |

| Bohrung/Sacklöcher |

Seco Feedmax |

4.3 mm |

60 m |

0.06 mm |

438 |

15 mm |

0.21 l/min |

| |

|

0.169 in. |

197 ft. |

0.002 in. |

|

0.591 in. |

0.053 GPM |

|

|

| Toolox 40 |

Werkzeug |

Bohrer-Ø |

Ø |

Vc |

Gewindetiefe |

Gesamt |

Gewindeschneiden/

Sacklöcher |

Manigley 131/3 DUO |

4.3 mm |

M5 |

11 m |

12 mm |

330 |

| |

|

0.169 in. |

M5 |

36 ft. |

0.472 in. |

330 |

| Toolox 40 |

Werkzeug |

Bohrer-Ø |

Ø |

Vc |

Gewindetiefe |

Gesamt |

Gewindeschneiden/

Sacklöcher |

Manigley 131/3 DUO |

10.2 mm |

M12 |

8 m |

24 mm |

217 |

| |

|

0.402 in. |

M12 |

26 ft. |

0.945 in. |

217 |

| Toolox 44 |

Werkzeug |

Bohrer-Ø |

Ø |

Vc |

Gewindetiefe |

Gesamt |

| Gewindeschneiden/Sacklöcher |

Manigley 131/3 DUO |

4.3 mm |

M5 |

3 m |

10 mm |

183 |

| |

|

0.169 in. |

M5 |

10 ft. |

0.394 in. |

183 |

|

|

| Toolox 40 |

Werkzeug |

Bohrer-Ø |

Ø |

Vc |

Gewindetiefe |

Gesamt |

| Gewindeschneiden/Sacklöcher |

Manigley 131/3 DUO |

14.2 mm |

M16 |

6 m |

25 mm |

276 |

| |

|

0.560 in. |

M16 |

20 ft. |

0.984 in. |

276 |

|

|

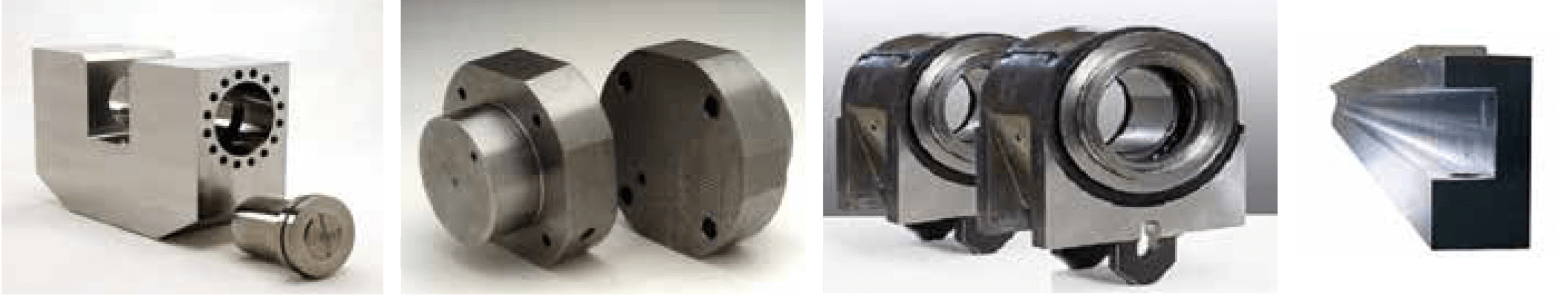

WERKZEUGEMPFEHLUNGEN FÜR TOOLOX

BOHREN IN TOOLOX

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

Seco

Feedmax |

* SD203A-12.0-36-12R1 |

2.0-20.0 mm

(0.079-0.787 in.) |

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

Seco

Feedmax |

* SD216A-12.0-180-12R1 |

3.0-14.10 mm

(0.118-0.555 in.) |

Tieflochbohren mit 16-20xD

Solider Hartmetallbohrer

Zulieferer: Seco

Sweden

www.secotools.com

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

Cordrill R840

Delta C |

R840-xxxx-30-A1A |

3.0-20.0 mm

(0.118-0.787 in.) |

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Chamdrill |

* SD103-12.00-40-16R7 |

0.0-25.99 mm

(0.394-1.023 in.) |

Bohrer mit austauschbaren Bohrköpfen

Bohrkopfsorte: P

Zulieferer: Seco

Sweden

www.secotools.com

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Chamdrill |

DCM xxx-xxx-xxA-xx.xx |

7.5-25.9 mm

(0.295-1.020 in.) |

Bohrer mit austauschbaren Bohrköpfen

Bohrkopfsorte: IC908

Zulieferer: Iscar

Israel

www.iscar.com

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

HSS -E Co 8 Taper

Shank Drills, WN

103 |

832xxxxx |

8.0-40.0 mm

(0.315-1.575 in.) |

Stahlbohrer mit hoher Geschwindigkeit und

Legierung mit 8 % Kobalt (HSS-CO 8 %)

Zulieferer: Alpen-MayKestag

Austria

www.alpenmaykestag.com

BOHRUNGEN IN TOOLOX

Gewindebohrer für Sacklöcher

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| 1641 TC |

1641TC Mxx |

18.0-75.0 mm

(0.709-2.953 in.) |

HHS-P Gewindebohrer mit TiCn Beschichtung

Zulieferer: Yamawa

Sweden

www.yamawa.eu

Nuten für Durchgangslöcher

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| 105/4 DUO |

433xx |

20.5-60.0 mm

(0.807-2.362 in.) |

HSSE-PM Nut mit TiCN-Beschichtung

Zulieferer: Manigley

Switzerland

www.manigley.ch

Nuten für Sacklöcher

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| 131/3 DUO |

433xx |

3.0-25.0 mm

(0.118-0.984 in.) |

HSSE-PM Nut mit TiCN-Beschichtung

Zulieferer: Manigley

Switzerland

www.manigley.ch

Nuten für Sacklöcher

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Rekord 1D-TI-TiCN |

B0459601.xxxx |

M3-M10 |

| Rekord 2D-TI-TiCN |

C0459601.xxxx |

M12-M24 |

Nuten für Durchgangslöcher

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Rekord 1C-Ti-TiCN |

B0309601.xxxx |

M3-M10 |

| Rekord 2C-Ti-TiCN |

C0309601.xxxx |

M12-M24 |

GEWINDEFRÄSEN IN TOOLOX

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

GSF-VHM 2xD

IKZ-HB TiCN |

GSF333106xxxx |

M3-M16 |

Solider Hartmetallschneider zum

Gewindefräsen mit TiCN-Beschichtung

Zulieferer: Emuge Franken

Germany

www.emuge.de/english

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

Solid carbide

thread mill |

NBxxxxxCxx

x.xISO AC |

M2-M42 |

Solider Hartmetallschneider

zum Gewindefräsen mit TiCN Beschichtung

Zulieferer: SmiCut

Sweden

www.smicut.se

SENKBOHREN IN TOOLOX

Verwenden Sie ein Senkwerkzeug mit Wendeschneidkörpern und Schneidkörpernummern, die immer auf H enden

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| WHV-Senkwerkzeug |

XWHV-xx.x |

18.0-75.0 mm

(0.709-2.953 in.) |

SENKEN IN TOOLOX

Verwenden Sie ein Versenkbohrer mit Wendeschneidkörpern und Schneidkörpernummern, die immer auf H enden

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| KV-Senkbohrer |

xKV9-xx.x |

20.5-60.0 mm

(0.807-2.362 in.) |

SCHAFTFRÄSEN IN TOOLOX

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| KV-Senkbohrer |

xKV9-xx.x |

20.5-60.0 mm

(0.807-2.362 in.) |

Solider Schaftfräser mit Siron-A-Beschichtung

Zulieferer: Seco

Sweden

www.secotools.com

FRÄSEN MIT SCHNEIDKÖRPER IN TOOLOX

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Coromill 345 |

345-xxxxxx-13x |

40-250 mm

(1.575-9.843 in.) |

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Coromill 300 |

R300-xxxxxx-xxx |

10-200 mm

0.394-7.874 in.) |

| Werkzeugname |

Artikel-Nr. |

Erhältliche

Durchmesser |

| Coromill 490 |

490-xxxxx-xxx |

20-250 mm

(0.787-9.843 in.) |

| Werkzeugname |

Artikel-Nr.. |

Erhältliche

Durchmesser |

| Coromill 490 |

490-xxxxx-xxx |

20-250 mm

(0.787-9.843 in.) |

WENDEPLATTENGÜTEN FÜR TOOLOX

| Werkzeugname |

Artikel-Nr. |

Wendeplattengüte |

Wendeplattengeometrie |

| Coromill 300 |

R300-xxxxx-Px |

1010 |

L-M-H |

| R300-xxxxx-Px |

1030 |

L-M-H |

| Coromill 345 |

345R-1305x-Px |

1010 |

L-M-H |

| 345R-1305x-Px |

1030 |

L-M-H |

| Coromill 490 |

490R-xxxxxxx-Px |

1010 |

L-M |

| 490R-xxxxxxx-Px |

1030 |

L-M-H |

Verwenden Sie die Wendeplattengüte P1030 für normale Maschinenzustände. Bei extrem stabilen Maschinenzuständen und mit einer starren Einrichtung, ist die Wendeplattengüte P1010 besser geeignet, besonders für Toolox 40 und 44. Dann kann die Schnittgeschwindigkeit um ungefähr 20-30 % erhöht werden.

Zulieferer: Sandvik Coromant AB

Sweden

www.sandvik.coromant.com

ANWENDUNGSBEREICHE

KUNSTSTOFFFORMUNG

KALTUMFORMUNG

WARMUMFORMUNG

MASCHINENKOMPONENTEN